焊接技术

汽车板点焊

点焊作为薄板连接的一种重要焊接方法在生产制造业有广泛的应用,尤其是在汽车行业。以轿车为例,每一辆轿车上都有几千个焊点,而这些焊点的质量直接影响汽车的使用性能。镀层钢板与无镀层冷轧钢板在点焊工艺性方面又展现出不同的特性,随着镀层钢板在轿车工业的大量使用,掌握不同镀层汽车板的点焊工艺及性能就显得非常重要。

汽车板点焊方法

点焊是焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊焊接方法。点焊过程通常有3个彼此衔接的阶段:焊件在电极间预先压紧;通电后把焊接区加热到一定温度;在电极压力作用下冷却。点焊时由于一定直径电极的加压,使被焊工件变形,且仅在焊接区紧密接触形成电流通道,而其他部分不构成电流通道,从而在焊接区域得到极高的电流密度。

汽车板焊接影响因素

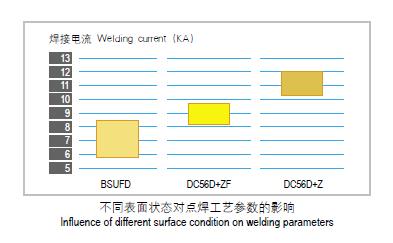

A.镀层种类、镀层厚度、钢板厚度对焊接性能的影响镀锌钢板与普通冷轧钢板在点焊时表现出不同的工艺性,这种差异主要是因镀层的影响造成的。以镀锌板为例,由于锌先熔化,并产生锌环,从而使试样真实的接触面积扩大,实际电流密度减小,所以为得到同样尺寸的熔核,焊接镀锌钢板的焊接电流要比无镀层钢板的大。

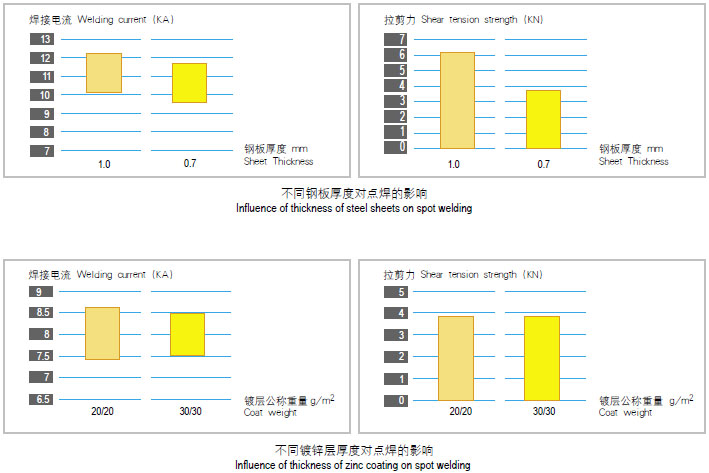

在其它参数相同而镀层厚度不同时,随镀层厚度的增加,最小焊接电流Imin要升高,最大焊接电流Imax要下降,致使可焊电流范围减小。

在其它参数相同而钢板厚度不同时,则焊接电流随板厚的增加而升高,但可焊电流范围宽度变化不大,焊点的拉剪强度差异较大。

B. 焊接电流、焊接时间的影响焊接电流对焊点静载强度的影响显著,在可焊电流范围内焊点静载强度随焊接电流增加而增大。在靠近电流下限的区域,随电流的增加焊点强度的增长速度比靠近电流上限时快。

为了得到合格的熔核尺寸和焊点强度,焊接时间与焊接电流在一定范围内可以互补。为了获得一定强度的焊点,可以采用大焊接电流和短时间(强规范),也可以采用小焊接电流和长时间(弱规范)。选用强条件和弱条件,取决于金属的性能、厚度。

C. 电极压力、电极形状及材料的影响在增大电极压力的同时,增大焊接电流或延长焊接时间,以弥补电阻减小的影响,可以保持焊点强度不变。采用这种焊接条件有利于提高焊点强度的稳定性。电极压力过小,将引起喷溅,也会使焊点强度降低;电极压力过大,使焊接区压痕太深,减薄严重,也会使焊点强度降低。

当其它参数不变时,电极端面尺寸增大,则电极与试样接触面积增大、电流密度减小、散热效果增强,均使焊接区加热程度减弱,因而熔核尺寸减小,使焊点承载能力降低。随电极端头的变形和磨损,接触面积将增大,焊点强度将降低。

典型汽车板点焊工艺

焊接电流的下限以允许最小熔核尺寸为标准。焊接电流的上限以产生飞溅或电极与钢板粘连为标准。

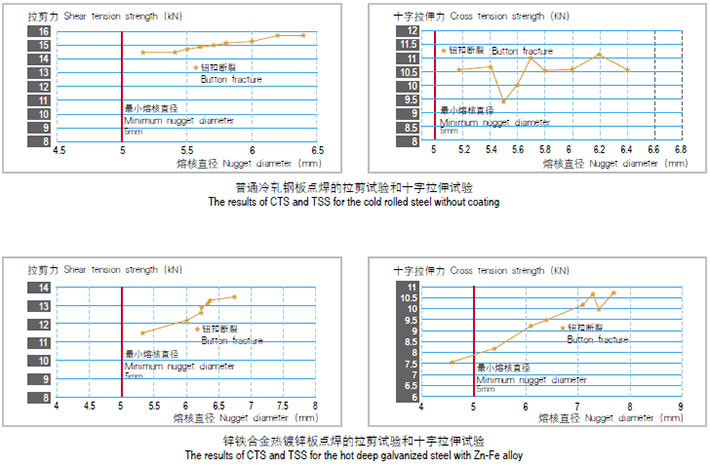

典型汽车板点焊接头性能

点焊接头强度用抗剪力与正拉力来评定。正拉力Fn与抗剪力Fs的比值(K=Fn/Fs)称为剪性比,它的数值越大,接头的塑性越好。正拉力Fn通过十字拉伸试验(CTS) 获得;抗剪力Fs通过拉剪试验(TSS)获得。

汽车板激光拼焊

激光(LASER)是上世纪六十年代出现的一项新技术,随后利用激光进行加工,被逐渐应用于汽车、航空、机械、电子、医疗卫生等各行各业中。汽车工业的飞速发展,又推动了激光加工技术的迅速发展。激光拼焊技术即将原来由几块不同厚度和不同强度板材分别冲压成零部件,然后焊接成整体件的工序,改成先将不同强度和不同厚度的板材冲裁、焊接成整体毛坯,然后进行整体冲压成型。

汽车板激光拼焊的优点

1 不同材料的任意组合。激光拼焊板可以将不同钢种、不同厚度、不同表面状态的钢板组合在一起,以满足设计者在对汽车不同部位进行设计时,对材料的不同要求,如对易腐蚀的部位,可采用涂镀层钢板;对不受载荷的部位可采用强度等级较低的钢板或采用比原先更薄的钢板;对承受载荷较大的部位则可采用高强度钢板等,从而降低钢材消耗,减轻车身重量,最终降低汽车能耗,减少环境污染。

2 零件组合一体成型。采用激光拼焊板可以将某些原来由几个零件拼接的零件组合实现一体成型,既提高了车身的装配精度,又可简化工序、减少模具设备,降低制造成本。

3 提高结构的可靠性和安全性。由于采用了连续的激光焊缝代替了不连续的点焊 ,改善了结构刚性,同时,在需要加强的部位,使用了高强板和厚规格钢板,从而提高了整个车身结构的可靠性和安全性。

,改善了结构刚性,同时,在需要加强的部位,使用了高强板和厚规格钢板,从而提高了整个车身结构的可靠性和安全性。

4 满足汽车对宽幅板的需求。受轧机宽度的限制,能生产宽幅板的厂不多。而采用激光拼焊生产宽幅板比较容易。

激光拼焊板常用用途

激光拼焊板的这些优点在生产中体现为高质量、高效率、低成本。ULSAB项目在一辆轿车上,共用了16个拼焊板冲压件,由于选用了拼焊板,车身零件数量约减少20%,减重25%。激光拼焊板已被广泛用在汽车内门板、纵梁、底板、立柱等多种汽车内部结构件。