首创了世界最高冷速的冷轧薄带钢连续热处理机组用高氢高速喷气冷却技术、新型水淬技术和可移动超细气雾冷却装置,并成功应用于工业生产。

高氢高速喷气冷却技术

平均换热系数可达780W/m2.K,可使0.8mm的带钢从700℃快冷到250℃,平均冷速可达155℃/s。

形成了均匀喷气及其控制技术、高氢段气体密封技术、氢气浓度控制技术、带钢稳定技术和高氢安全使用技术等一整套技术。

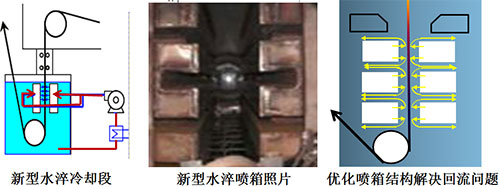

新型水淬技术

通过提高水面下的喷射速度并优化喷箱结构解决水的回流问题,显著提高了水淬均匀性。

可使750℃左右的带钢0.6秒左右水淬到100℃以下并保持良好的板形,对于0.8mm的带钢其冷速可达1000℃/s。

形成了包括水淬均匀化技术、炉内蒸汽密封技术、循环水喷射及带钢水淬后酸洗技术等一整套技术。

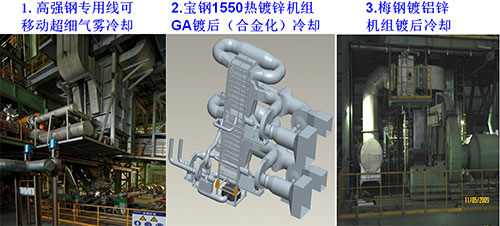

可移动超细气雾冷却技术

通过细化水雾粒径并解决气雾密封,使可移动超细气雾冷却装置可布置在气刀上方4米之内的位置,实现对高强钢GI和GL产品的及时快冷,提高材料强度,降低热镀锌厂房的高度。

形成了气雾冷却均匀化技术、带钢稳定技术、气刀密封技术、气水分离与水循环利用技术和安全连锁控制技术等一整套技术。

快冷技术方面获得的专利

独创了一种多功能柔性化的高强度薄带钢专用产线和研发平台

取得两项发明专利,并在等国申请了专利

高强钢专用线独特的设备布置和柔性工艺流程

集4项冷却及3项加热技术于一体;生产切换快捷灵活;;具有生产和试验双重功能。

开发成功9大类27种先进高强钢品种及生产工艺技术,其中4大类10种先进高强钢品种及制造方法取得发明专利授权

淬火延性钢(Q&P)和1180MPa级热镀锌双相钢在全球率先成功实现工业化生产。

专利授权产品--冷轧双相钢

采用低碳当量成分设计和高氢超快冷工艺,组织细小均匀、机械性能和焊接性能优良。

专利申报中产品--淬火延性钢(Q&P)

在全球首次开发成功并实现工业生产,Q&P980产品强塑积达到2万,已获得GM、FIAT和ASP实验室的认证,已向一汽批量供货。

下述5类产品已获发明专利授权,另有多件产品专利正在申请中。

超高强带钢及其生产方法(ZL200510027399.3)

冷轧高强度双相带钢及其制造工艺 (ZL200610116554.3)

抗拉强度在880MPa以上的超高强度冷轧带钢及其制造方法(ZL200510030138.7)

800MPa冷轧热镀锌双相钢及其制造方法(ZL200410084680.6)

高强度高屈强比冷轧钢板及其制造方法(ZL200710045334.0)

自主研发各种先进高强钢一贯制制造技术和各工序的制造技术

先进高强钢一贯制制造技术

不同钢种冷却方式的选取及退火曲线的确定

先进高强钢产品工艺流程的确定和优化

钢种成分和生产工艺的合理设计与优化等

形成了先进高强度钢板成形特性评估、冲压开裂CAE预测、回弹控制及焊接等用户使用核心技术

先进高强钢成形和回弹特性评估

建立了完备的AHSS成形和回弹的试验平台和评估方法,填补多项国内空白;其中开发的高强钢非对称拉伸回弹诱发和测量方法,获中国专利优秀奖。

AHSS冲压开裂CAE预测及控制技术

形成安全裕度CAE预测、成形建模、冲压质量控制等核心技术,解决了高强钢板易开裂、难以精准预测的问题。

回弹预测与尺寸精度控制技术

建立了基于材料、工艺和模具的零件尺寸精度控制技术,深化"控形控性"一体化技术研究。

焊接技术

形成了高强钢板异种材料、多规格、多接头、组合式的点焊、激光焊的全套焊接技术。

连续热处理核心技术--冷却技术的比较

宝钢在高氢高速喷气冷却速率、安全性和便利性等方面优于国外同类技术; 项目在全球率先开发成功可移动超细气雾冷却装置和1180MPa热镀锌高强钢。

先进高强钢产品典型性能比较

国外钢铁公司不能生产Q&P钢产品,本项目独创的柔性化产线实现了Q&P钢退火曲线,并得到汽车用户的认可。

超细气雾冷却技术推广应用

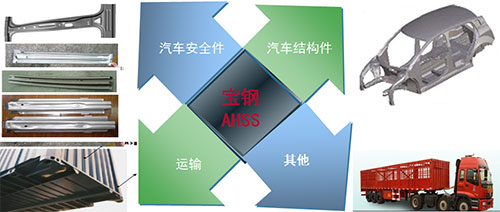

开发的多种超高强钢新产品填补了多项国内空白,在轿车、轻量化客车与卡车、新一代集装箱、汽车零部件及家电结构件领域得到了广泛应用。

国内外用户的认证和评价

本项目研发的先进高强钢产品通过了国内外著名汽车厂的认证,并大批量稳定供货,其中包括通用、日产、丰田和FIAT汽车公司等。认证情况详见下表:

项目获奖情况

本项目获得2013年冶金科技特等奖、2012年国家技术发明二等奖、2011年上海市科技进步一等奖、2011年中国国际工业博览会金奖(仅3项金奖)。